粉体的连续计量

粉体的连续计量

粉体的连续计量分为体积式计量和重量式计量。对于体积式连续计量,常用的喂料机构有螺旋输送器、旋转阀等设备,计量时设备以固定的转速运行,理论上输送的物料体积是恒定不变的。但由于设备填充率的变化和物料本身的不均匀(堆积密度的变化),特别是流动性较差的粉料,其输送量一般是不均匀的。所以体积式连续计量一般只适用于对精度要求不高的场合。

重量式连续计量装置与体积式相比,增加了称重模块,因此可以有效的进行重量反馈控制,这样大大增加了连续计量的精确性。

传统的连续计量设备有皮带秤、螺旋秤、转子电子秤、冲板流量计等,这些计量设备各有特点,但是局限性很大,受设备机械变化影响大,精度不高,安装调校烦琐,维护量大。例如德国申克(Schenck)的皮带配料秤,动态配料精度达到2%。而在中国却不行,原因在于受到我国机械制造及材料等基础工业的制约。目前我国用于公路行业的皮带秤计量精度一般只能达到5%左右,与体积计量相差无几,长期稳定性较差。

失重秤(英文Loss-in-weight)是九十年代开始应用于工业过程称重连续计量的。失重秤逐渐替代皮带秤、螺旋秤等传统连续计量设备,作为一种全新的计量方法,逐渐应用到越来越多物料处理。

失重称的结构比较简单,它将称重料斗及其下方的输送设备(螺旋输送机械或振动输送机)作为整个秤体,由称重传感器直接称重,通过失重秤仪表和上位机不停地对秤体的重量进行采样,当它源源不断地排除物料时,计算出重量在单位时间内的变化率作为该秤的瞬时流量值,再通过仪表或计算机系统的各种软硬件进行运算和数据处理,并与预设在系统中的目标流量设定值相对比,从而获得修正值,输出调节信号去控制变频器对应的电动机,使实际流量不断地逼近目标流量,从而达到物料以恒定流量排除的目的。

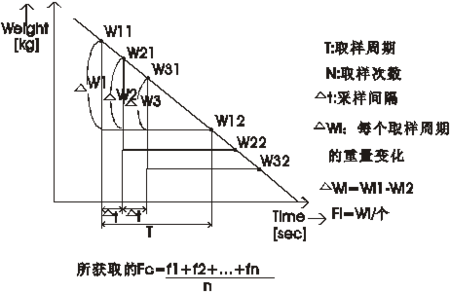

失重称的精度以动态配料精度为表征,理论上测得的流量是绝对连续的,但实现起来很难,一般以取样周期内的平均流量来代表瞬间流量值,如上图所示,如果取样周期为60s,取样次数为60次,则采样间隔为1s,即每秒采一次样,测得1秒时间内重量的变化,得到一个流量值,其实是1秒内的平均流量,60个流量值取平均值,就认为是瞬时流量值。随着电子控制技术的飞速发展,失重秤通过采用新的技术,动态精度能达到0.5%甚至更低。

有些厂家(失重称制造商和工程公司)宣称失重称能达到0.1%甚至更低的精度,这非常难,因为实际情况远远比理论计算值复杂得多,现实使用中考虑补料的影响和现场的振动等因素,综合精度能达到0.5%已实属不易。有些厂家混淆精度概念,例如失重称额定流量值为60kg/h,那么在这一个小时内的每分每秒的流量应该都是60kg/h,而实际情况是,瞬时流量并不均匀,但因为失重称有重量累加功能,以一个小时下料的总重量60kg作为精度参考值是批次式失重计量误差的计算方法。

批次失重计量秤与失重秤在结构上看似相同,但他们是两种不同的秤。前者属于静态计量,主要保证每次排出物料量是正确的。失重称属于动态计量,主要保证任何时间排出的物料的流量是恒定的。